La cuenta atrás ha comenzado. BMW quiere lanzar al mercado su Nueva Clase a finales de 2025. Mientras que el iX3 eléctrico se fabricará en la nueva planta de Debrecen, Hungría, el inicio de la producción de la berlina está previsto para 2026 en la planta principal de Múnich.

Por ello, los preparativos para el cambio de producción avanzan a buen ritmo. Los responsables se enfrentan a la difícil tarea de garantizar la producción actual y, al mismo tiempo, asegurarse de que la producción del futuro pueda comenzar sin problemas en el verano de 2026.

La estrategia iFACTORY

Por si esto no fuera suficiente, hay que superar otro reto: con el inicio de la producción de la nueva clase, también se implementarán muchos otros elementos del concepto de producción de la BMW iFACTORY.

La estrategia digital de BMW para la producción se basa en tres pilares: ciencia de datos, inteligencia artificial y virtualización.

BMW Group

Con la estrategia iFACTORY, BMW quiere abrir nuevos caminos en la producción de automóviles. Para ello, apuesta por la digitalización integral, el aumento de la eficiencia y la sostenibilidad.

3 pilares digitales

La estrategia de digitalización se basa en tres pilares fundamentales que están estrechamente relacionados entre sí:

- Ciencia de datos

La base de toda decisión inteligente debe ser datos precisos y completos. BMW concede gran importancia a la recopilación y vinculación de datos procedentes de diferentes fuentes para obtener una visión global de los procesos de producción.

- Inteligencia artificial (IA)

La IA se utiliza para analizar procesos, reconocer patrones y aumentar la eficiencia. Aunque la IA ya se utiliza en numerosos procesos de producción, especialmente en el control de calidad, el fabricante de automóviles ve un gran potencial para futuros campos de aplicación.

- Virtualización

Con gemelos digitales de las fábricas y los procesos, BMW planifica, simula y optimiza los procesos antes de realizar cambios en el mundo físico.

En el centro de esta transformación se encuentra la fábrica virtual, un gemelo digital de entornos de producción reales o futuros. Está cambiando radicalmente la forma en que BMW planifica, optimiza y opera sus plantas.

Optimizar la producción en tiempo real

La visión es optimizar y controlar la producción en tiempo real. Para ello, BMW quiere seguir desarrollando la fábrica virtual de modo que se conecten los datos operativos. De este modo, el grupo pretende conectar los datos reales de las fábricas con los datos de planificación para obtener una visión global de la producción.

Así, no solo se utilizan datos de planificación, sino que también se vincula metainformación sobre los objetos, como el consumo de energía, el peso o los costes.

Con el gemelo digital, Jürgen Wittmann, director de Innovación, Fábrica Virtual y Puesta en Marcha Virtual en el departamento de producción del Grupo BMW, ya está planificando la puesta en marcha de la producción de la Nueva Clase en la planta principal de Múnich. Para Wittmann, las ventajas de la fábrica virtual o del gemelo digital son evidentes: “Puedo reunirme en cualquier momento con los compañeros necesarios, que también pueden ser socios externos, planificadores, técnicos de mantenimiento o arquitectos, en una sesión de colaboración y debatir temas. Y podemos intentar encontrar una solución en línea de inmediato, ya que, gracias al gemelo digital, conocemos exactamente el estado actual y vemos al instante cómo afectan los cambios”.

El camino hacia el gemelo digital

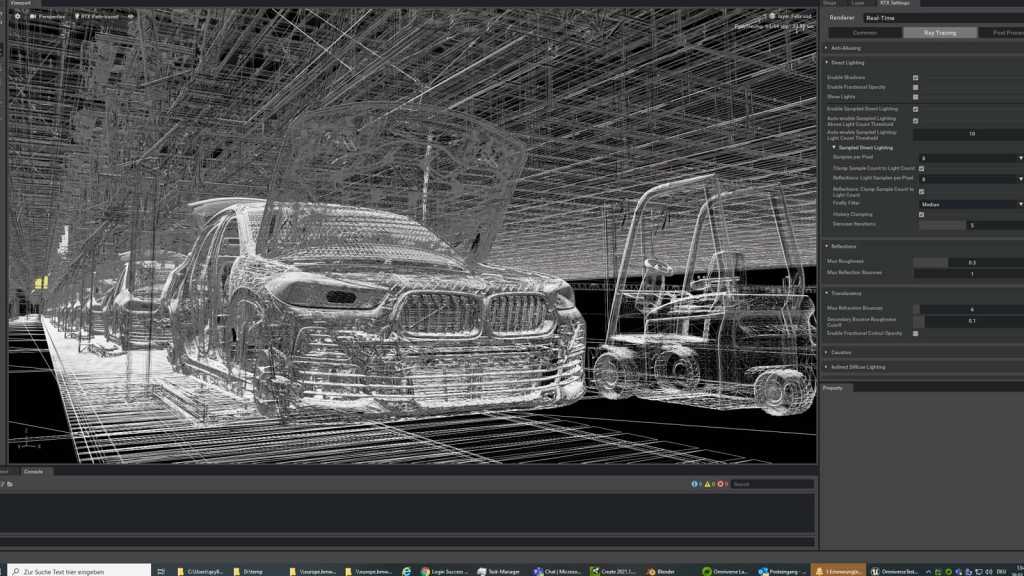

Las doce fábricas de vehículos de BMW se digitalizaron con todo detalle mediante los escáneres 3D de NavVIS.

Pero antes de llegar a ese punto, era necesario registrar el estado actual. Con la ayuda de la start-up muniquesa NavVis, BMW digitalizó las doce fábricas de vehículos con escáneres 3D. Estos escáneres generan imágenes panorámicas de alta resolución y nubes de puntos precisas.

BMW Group

Estos constituyen la huella digital de las fábricas de BMW y sirven de base para los modelos virtuales de las fábricas. Dado que los escáneres 3D requieren mucho tiempo, BMW ha automatizado el proceso de escaneo, por ejemplo, mediante el uso de drones o la integración de la tecnología de escaneo en los vehículos logísticos.

El BMW FactoryViewer

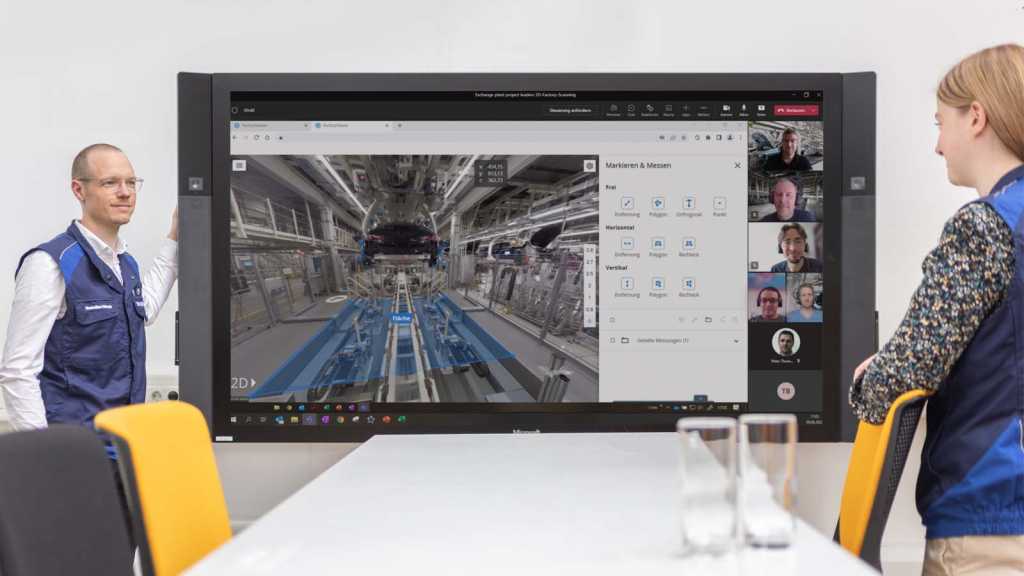

Los datos obtenidos se utilizan por primera vez a través de la aplicación web BMW FactoryViewer, que ya utilizan activamente unos 3500 empleados al mes. BMW FactoryViewer permite, entre otras cosas, obtener vistas de interiores al estilo de Street View. Esto permite a los empleados moverse virtualmente por las fábricas. A través de un minimapa, los usuarios pueden orientarse como en Google Maps.

A través del BMW FactoryViewer, los empleados obtienen vistas de las calles interiores de las plantas de producción.

BMW Group

Para acceder rápidamente a áreas específicas que, por ejemplo, se ven afectadas por reformas, los empleados pueden establecer puntos de interés (POI). Además, la herramienta permite realizar mediciones de superficies y distancias. Esto resulta especialmente útil para tareas de planificación.

Identificar las mejores prácticas

Otra opción es comparar diferentes fábricas dentro del BMW FactoryViewer para identificar las mejores prácticas. También es útil la función “Crop and Download”. Con ella se pueden extraer áreas relevantes de las nubes de puntos y transmitirlas a socios externos. El formato utilizado es E57, un estándar industrial para nubes de puntos 3D.

Sin embargo, los modelos virtuales de las fábricas en su camino hacia la iFactory con simulación virtual, optimización y planificación son solo la mitad del camino. También es necesario incorporar la información de diferentes departamentos, como arquitectura, planificación de instalaciones o logística. En otras palabras: es necesario combinar los datos de diferentes entornos de planificación para lograr un proceso de planificación uniforme y completo.

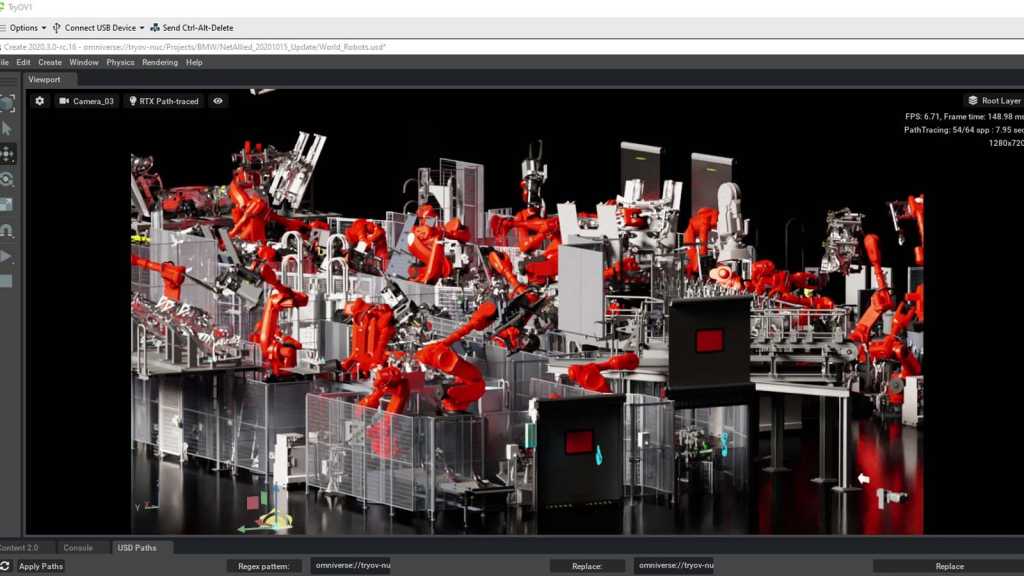

El papel de Nvidia Omniverse

Para ello, BMW apuesta, entre otras cosas, por la plataforma Omniverse de Nvidia. Esta permite integrar los datos de planificación procedentes de diferentes fuentes y visualizarlos en un entorno 3D uniforme. El formato USD desempeña un papel fundamental en este sentido.

La Universal Scene Description (USD) es un formato utilizado en la industria cinematográfica. La USD permite importar y procesar diferentes formatos de archivo sin pérdida de información. Matthias Mayr, especialista en fábricas virtuales del Grupo BMW, ilustra las ventajas: “La USD es un formato 3D universal al que podemos convertir toda la información 3D habitual. Por ejemplo, los datos del arquitecto. ¿Dónde están las columnas? ¿Dónde están las tuberías de agua, gas o electricidad?”.

BMW Group

“Desde el punto de vista geométrico, estos son factores perturbadores cuando quiero integrar algo. Sin embargo, gracias a Omniverse, puedo ver exactamente dónde están las instalaciones y cuánto espacio ocupan sin entrar en conflicto con los factores perturbadores. Y eso a pesar de que las instalaciones se han creado con otra herramienta digital”, explica Mayr.

Entorno 3D integral

En última instancia, los planificadores de producción del Grupo BMW agrupan en Omniverse los datos de planificación procedentes de diferentes fuentes en un entorno 3D integral. Los empleados pueden acceder a los datos de planificación a través de una aplicación basada en la web.

BMW Group

De este modo, los planificadores pueden navegar libremente por el entorno virtual, realizar cortes en los modelos o comprobar diferentes variantes de planificación. Además, existe la posibilidad de establecer puntos de referencia para destacar determinados aspectos de la planificación durante la discusión.

Uso óptimo de los robots

Pero el potencial de la fábrica virtual del Grupo BMW va aún más allá. En el entorno virtual se pueden realizar pruebas de colisión para detectar errores de planificación en una fase temprana. Para ello, se pueden simular secuencias de movimientos con el fin de descartar desde el principio colisiones entre piezas móviles, como robots.

BMW Group

Sin embargo, la simulación no se limita a los movimientos de los robots. En el entorno virtual también se pueden simular y optimizar los recursos humanos y temporales. De este modo, se pueden definir los tiempos teóricos para determinadas actividades, que luego se aplican en la simulación para optimizar los procesos de trabajo. Tampoco se descuidan los aspectos de la ergonomía humana.

Acortar los tiempos de planificación

El gemelo digital en el metaverso también debería ayudar a acortar los tiempos de planificación. Por ejemplo, las simulaciones de carrocerías en la línea de pintura pueden realizarse en una o dos semanas, mientras que antes se tardaba hasta doce semanas.

Por impresionantes que sean estos resultados hoy en día, para BMW son solo un primer paso en el camino hacia la iFACTORY ideal. La fábrica virtual del Grupo BMW se encuentra en continuo desarrollo. El siguiente paso será conectar los datos operativos para optimizar y controlar la producción en tiempo real. De este modo, la fábrica virtual con el gemelo digital no es solo una herramienta de planificación, sino también una plataforma para la innovación y la colaboración. Esto demuestra cómo la digitalización puede dar forma al futuro de la producción.

Read More from This Article: Cómo BMW digitaliza la producción de automóviles

Source: News